Forståelse af funktionen af gearkasseventiler i mekaniske systemer

Gearkasseventiler spiller en vigtig rolle i at kontrollere væskeflow og tryk i både industrielt udstyr og hydrauliske transmissionssystemer. De fungerer som styrekomponenter, der regulerer overførslen af hydraulikolie eller smørevæske i gearmekanismer. Ved at styre væskeretningen og vedligeholde afbalancerede trykniveauer sikrer gearkasseventiler jævn drejningsmomentoverførsel, minimerer energitab og forbedrer systemets stabilitet. I komplekse industrimaskiner bidrager disse ventiler til belastningsstyring og gearskiftepræcision, hvilket gør dem uundværlige for moderne hydrauliske og mekaniske systemer.

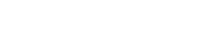

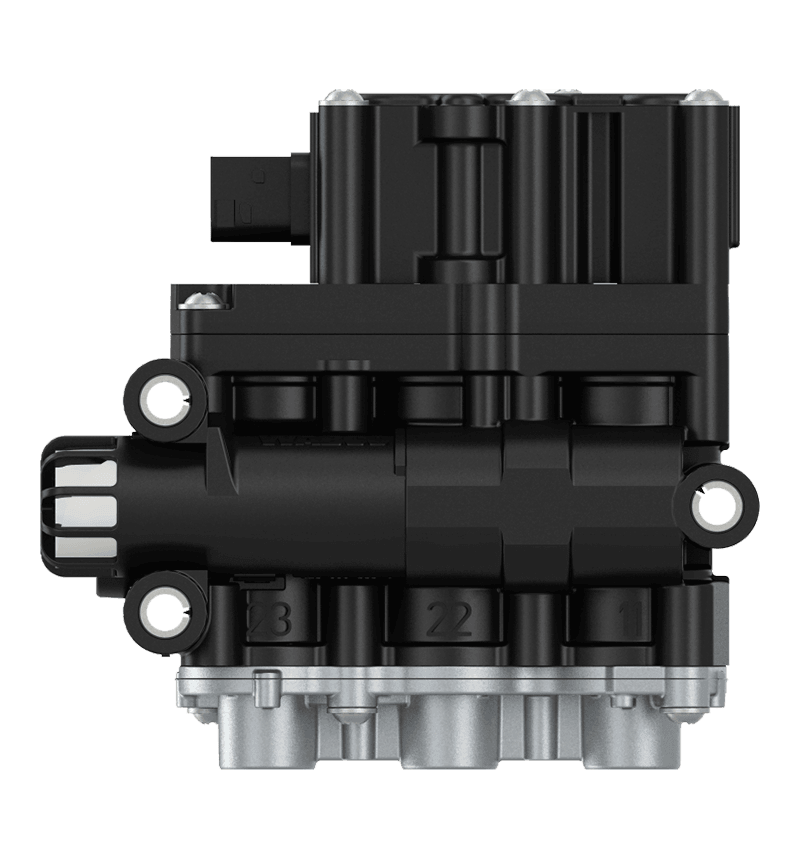

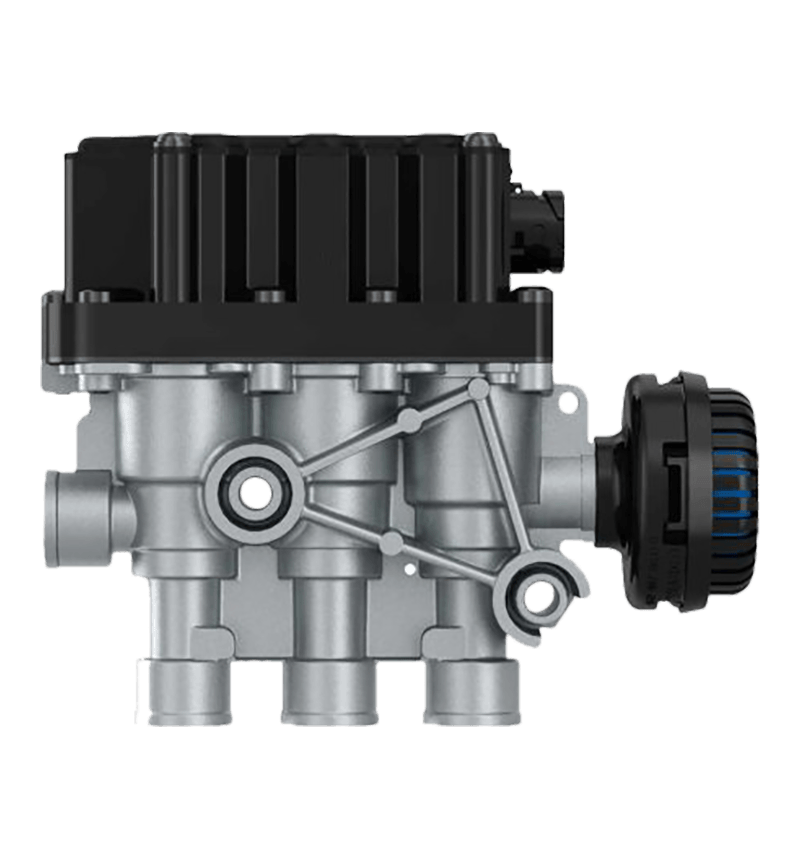

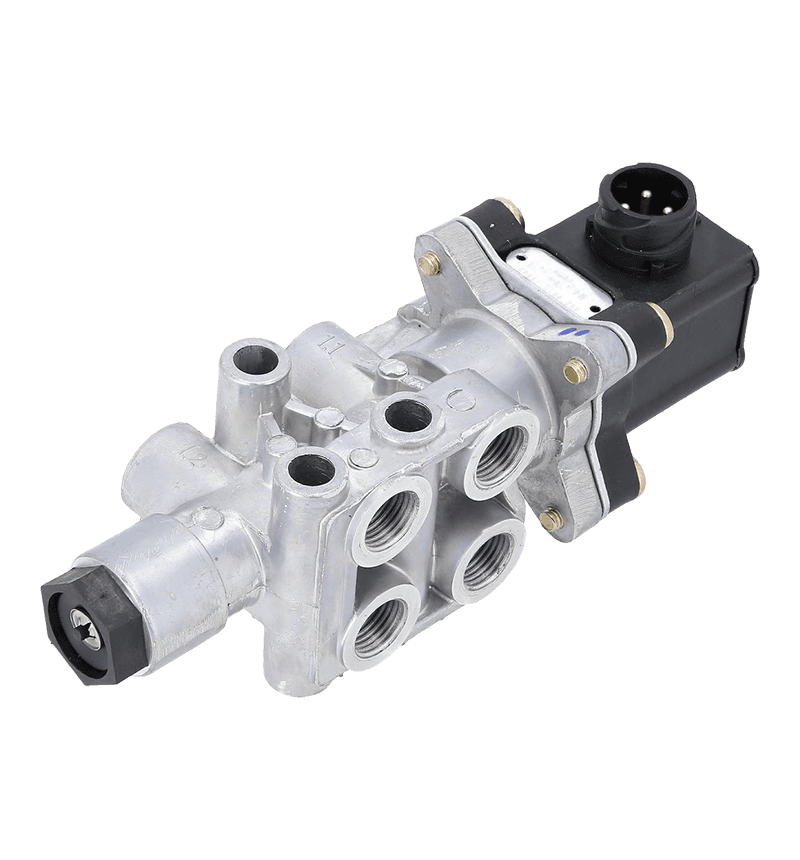

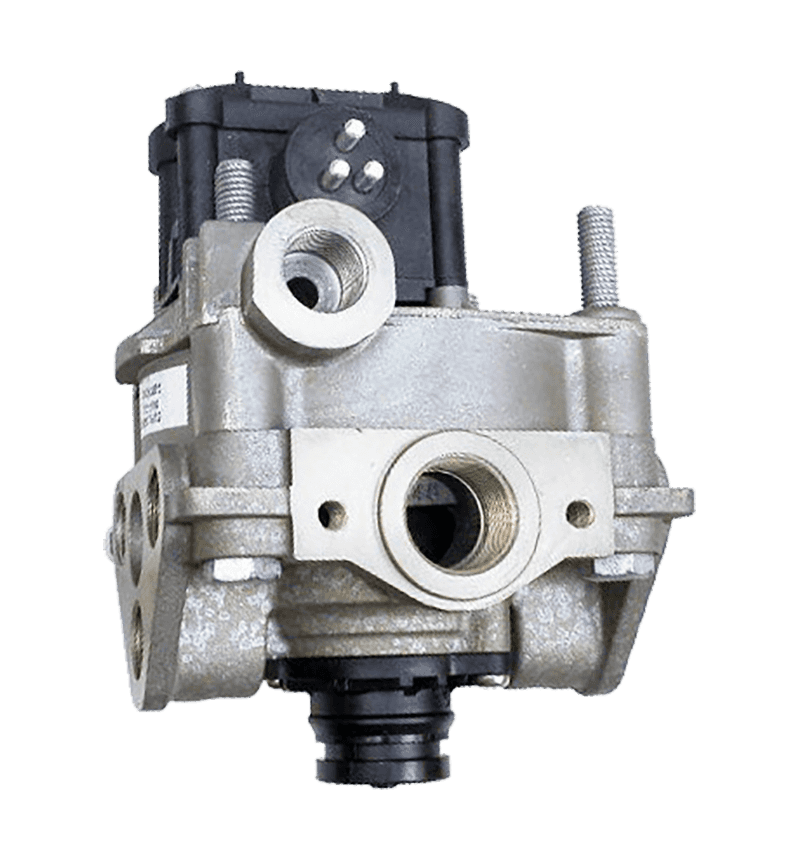

Strukturelle egenskaber ved gearkasseventiler

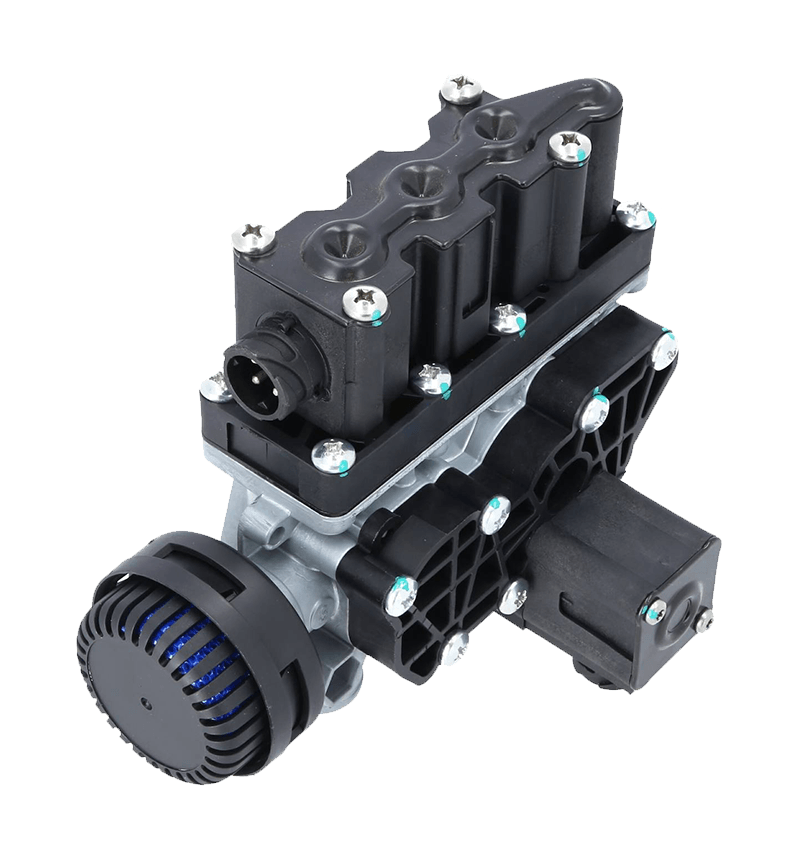

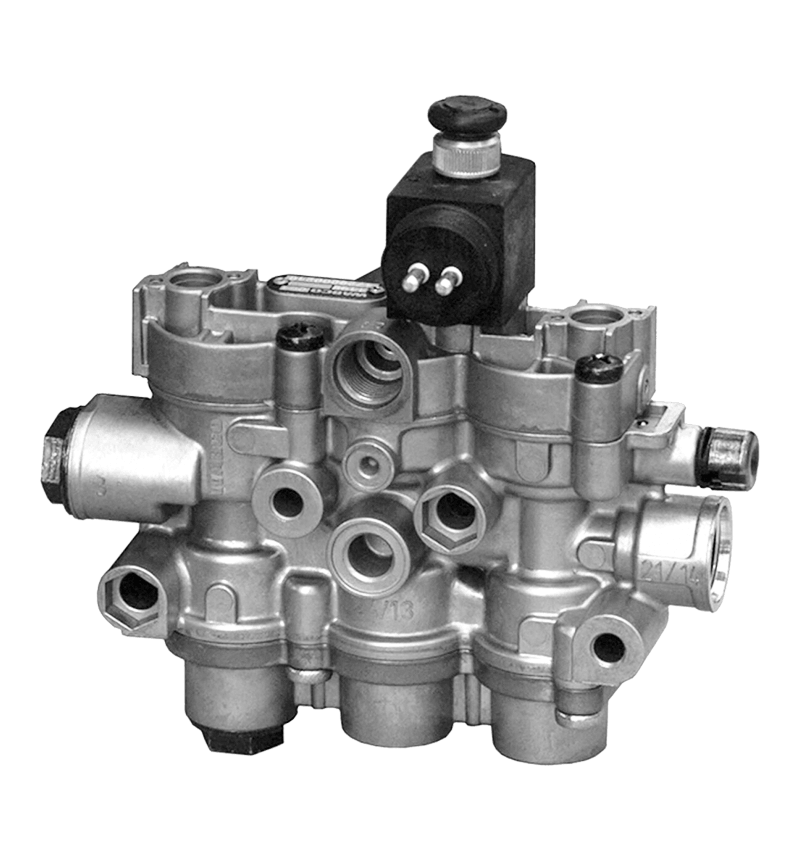

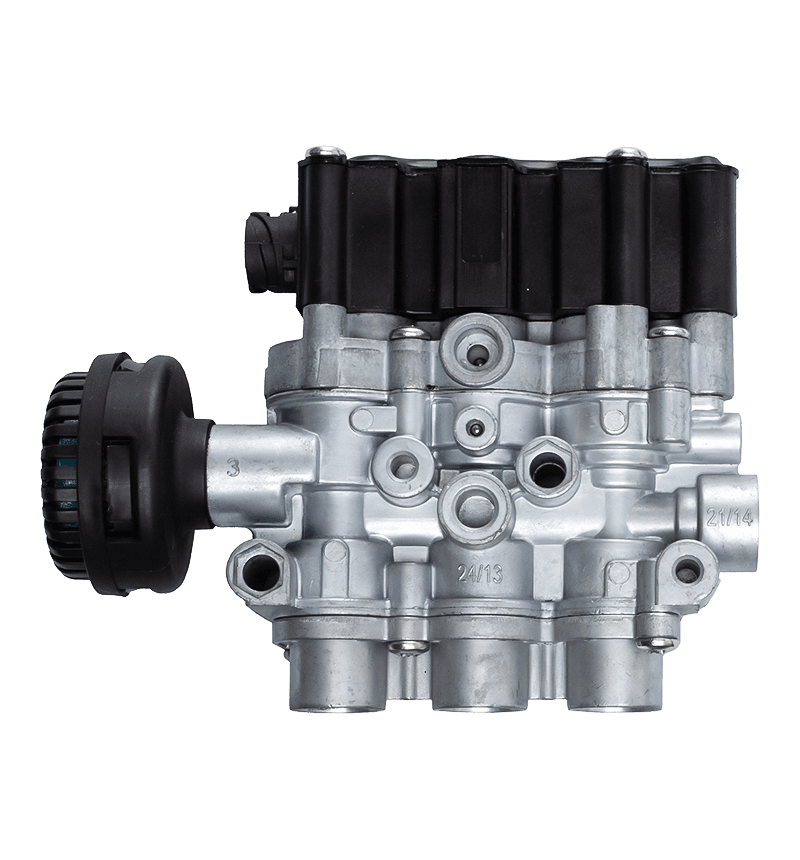

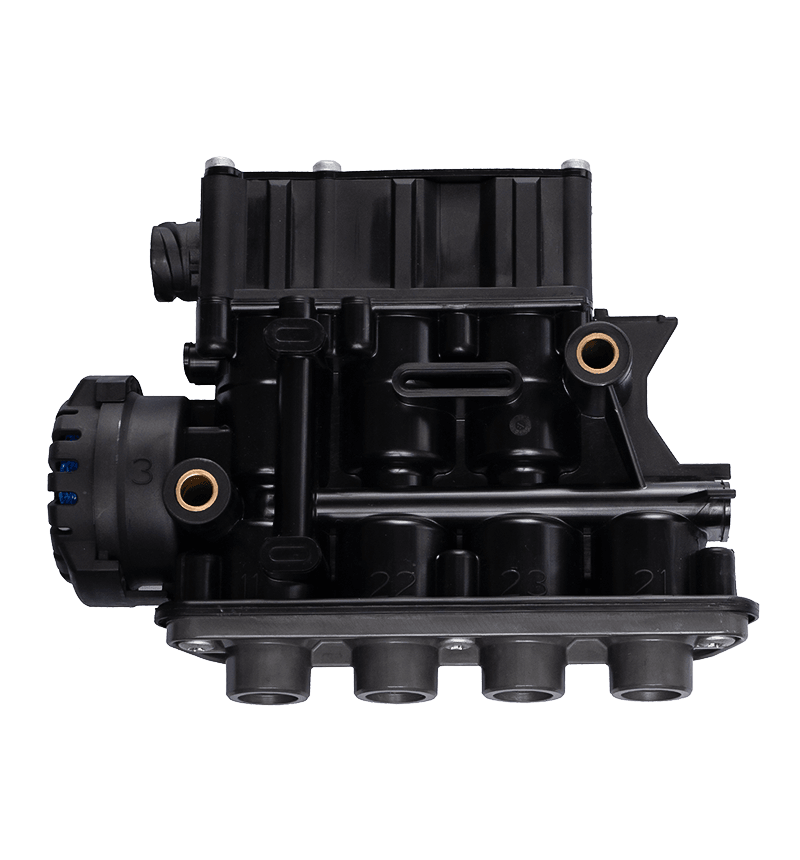

Strukturen af gearkasse ventiler omfatter typisk et ventilhus, spole eller ventil, tætningskomponenter og aktiveringsmekanismer såsom fjedre eller solenoider. Materialerne, der anvendes til disse komponenter, er valgt ud fra deres mekaniske styrke, slidstyrke og korrosionsbestandighed, da gearkassemiljøer ofte involverer høje tryk- og temperaturudsving. Præcisionsbearbejdning er påkrævet for at opnå snævre tolerancer, der forhindrer intern lækage og opretholder ensartede flowkarakteristika. I hydrauliske transmissionssystemer er ventilens indre veje optimeret til minimal turbulens, hvilket sikrer effektiv væskebevægelse selv under variable belastningsforhold.

Anvendelse i industrielt udstyr

I industrimaskiner findes gearkasseventiler almindeligvis i systemer, hvor præcis bevægelseskontrol og momentoverførsel er afgørende. Udstyr såsom kraftige presser, transportørdrev, kraner og værktøjsmaskiner bruger disse ventiler til at regulere hydraulisk tryk og retning under drift. Gearkasseventiler muliggør ensartet smøring og forhindrer mekanisk slid ved at sikre kontinuerlig oliecirkulation. De hjælper også med at styre temperaturstigningen ved at opretholde væskeflowbalancen i gearhuset. Den kontrollerede trykstrøm, der leveres af ventilsystemet, forbedrer energieffektiviteten, reducerer friktionstab og sikrer pålidelig strømforsyning over roterende komponenter.

Rolle i hydrauliske transmissionssystemer

Hydrauliske transmissionssystemer er stærkt afhængige af gearkasseventiler til effektiv energiomdannelse og bevægelseskontrol. Disse systemer bruger hydraulisk væske under tryk til at overføre mekanisk energi mellem komponenter såsom pumper, motorer og cylindre. Gearkasseventiler regulerer i denne sammenhæng væskeretningen, styrer overbelastningsbeskyttelsen og letter jævnt gearskift. Proportional- og servostyrede ventiler bruges ofte i højpræcisionssystemer, hvilket giver mulighed for justerbare flowhastigheder i henhold til operationelle behov. Korrekt ventilydelse sikrer ensartet transmissionsrespons, stabilitet under variable belastninger og reduceret vibration eller støj i det hydrauliske system.

Sammenligning mellem mekaniske og hydrauliske applikationer

Mens gearkasseventiler tjener lignende kontrolformål i både mekaniske og hydrauliske systemer, er deres funktionelle parametre og designprioriteter forskellige. Mekaniske applikationer lægger vægt på smøre- og køleeffektivitet, hvorimod hydrauliske systemer fokuserer på trykregulering og retningskontrol. Følgende tabel opsummerer de vigtigste forskelle mellem disse to applikationer.

| Ansøgningstype | Hovedfunktion | Driftsmedium | Nøgledesignovervejelser | Typisk brug |

| Mekanisk gearkasse | Smøring og flowstyring | Smøreolie | Temperatur- og viskositetskontrol | Industrielle gearkasser, drivsystemer |

| Hydraulisk transmission | Tryk og retningskontrol | Hydraulikolie | Flowpræcision og lydhørhed | Hydraulikmotorer, pumper, aktuatorer |

Materialevalg til fremstilling af gearkasseventiler

Materialevalg er afgørende for at sikre pålidelighed under krævende arbejdsforhold. Gearkasseventiler er almindeligvis lavet af højstyrkestål, aluminiumslegeringer eller messing, afhængigt af tryk- og temperaturkravene. Rustfrit stål vælges ofte for dets korrosionsbestandighed og mekaniske stabilitet. I hydrauliske systemer, der er udsat for ætsende væsker eller fugt, påføres specialiserede belægninger såsom nikkelbelægning eller nitrering for at forbedre overfladens holdbarhed. Tætningsmaterialerne – typisk fluorgummi, PTFE eller nitril – skal opretholde elasticitet og tæthed på tværs af varierende temperaturer og tryk for at forhindre intern lækage.

Ydelseskrav og teststandarder

For at sikre ensartet kvalitet gennemgår gearkasseventiler flere testprocedurer, før de integreres i udstyret. Disse omfatter lækagetest, flowhastighedskalibrering, trykudholdenhedsevaluering og temperaturstabilitetsvurdering. Internationale standarder såsom ISO 10770, DIN 24342 og SAE J514 refereres ofte under design- og valideringsstadier. Korrekt afprøvning garanterer, at ventilen fungerer effektivt under virkelige arbejdsforhold og undgår forringelse af ydeevnen på grund af træthed eller materialedeformation. Funktionel pålidelighed under gentagne belastningscyklusser er især kritisk for industrielle applikationer, der kører kontinuerligt.

Termisk stabilitet og væskekompatibilitet

Gearkasseventiler skal opretholde funktionalitet, selv når de udsættes for høje termiske miljøer forårsaget af friktion og hydraulisk tryk. Designet inkluderer termisk resistente komponenter og tilstrækkelig afstand til at rumme ekspansion. I hydrauliske systemer er kompatibilitet med forskellige typer hydraulikolier - inklusive mineralbaserede, syntetiske eller bionedbrydelige væsker - afgørende. Valg af det korrekte ventildesign sikrer, at tætninger og indvendige overflader forbliver stabile uden kemiske reaktioner eller hævelse. Korrekt væskekompatibilitet forhindrer ikke kun lækage, men opretholder også ensartet kontrolydelse over et bredt temperaturområde.

Flowkarakteristikas indflydelse på systemets effektivitet

Flowdynamik i gearkasseventiler påvirker direkte energieffektiviteten og reaktionshastigheden. En veldesignet ventil minimerer flowbegrænsning, turbulens og tryktab. Computational Fluid Dynamics (CFD)-simulering anvendes ofte under design for at optimere interne geometrier til laminært flow. Glat væskeovergang på tværs af ventilporte giver mulighed for præcis kontrol af aktiveringshastigheden i hydrauliske systemer. I industrielle gearkasser sikrer stabil oliecirkulation effektiv varmeafledning og slidreduktion. Begge funktioner - flowstabilitet og energibesparelse - er afgørende for at opretholde langsigtet driftseffektivitet.

Integration med kontrolsystemer

Moderne gearkasseventiler er ofte integreret med elektroniske styresystemer for at opnå automatisk trykjustering og overvågning i realtid. Proportional- og servoventiler reagerer på elektriske signaler, der varierer flow eller tryk i henhold til sensorfeedback. Dette muliggør adaptiv ydeevne på tværs af forskellige driftsforhold. Inden for industriel automation muliggør integration med PLC-systemer (Programmable Logic Controller) præcis synkronisering mellem hydrauliske og mekaniske komponenter. Elektronisk overvågning af ventiladfærd hjælper med at opdage potentielle problemer tidligt, forbedre vedligeholdelseseffektiviteten og minimere uplanlagt nedetid.

Overvejelser om vedligeholdelse og levetid

Rutinemæssig inspektion og vedligeholdelse er afgørende for at opretholde ydeevnen af gearkasseventiler. Vedligeholdelsesopgaver omfatter typisk rensning af ventilkanaler, kontrol af tætninger for slitage og overvågning for intern lækage. Udskiftning af tætninger og smøremidler med jævne mellemrum hjælper med at forhindre friktionsskader. I hydrauliske systemer kan forurening af olien føre til blokering af ventiler eller fastklæbning af spole; derfor skal filtreringssystemer vedligeholdes korrekt. Planlagt vedligeholdelse baseret på driftstimer frem for fejlforekomst forlænger ventilens levetid og sikrer pålidelig ydeevne gennem hele udstyrets driftscyklus.

Sikkerhedsfunktioner og overbelastningsbeskyttelse

Sikkerhedsmekanismer integreret i gearkasseventiler forhindrer overtryk, pludselige strømningsstigninger eller væsketilbagestrømning. Aflastningsventiler er ofte installeret for automatisk at frigive overtryk, når systemets grænser overskrides. Kontraventiler opretholder envejsflow og beskytter følsomme komponenter mod omvendt tryk. I hydrauliske transmissionssystemer med høj effekt tillader fejlsikre mekanismer ventilen at vende tilbage til en neutral position under strømtab, hvilket undgår pludselige mekaniske stød. Disse sikkerhedsfunktioner er afgørende for at sikre driftsstabilitet, især i systemer, der håndterer store belastninger eller kontinuerlig drift.

Miljøtilpasningsevne og korrosionsbestandighed

Industrielle miljøer involverer ofte eksponering for fugt, temperatursvingninger og kemiske midler. Gearkasseventiler designet til sådanne forhold kræver korrosionsbestandige materialer og beskyttende belægninger. Anodiseret aluminium, rustfrit stål eller belagt ståloverflader modstår rust og oxidation. I udendørs eller marine applikationer forhindrer yderligere tætningsbeskyttelse vandindtrængning og partikelforurening. Miljøtilpasningsevne sikrer, at gearkasseventiler bevarer deres funktionelle integritet, selv under udfordrende forhold, hvilket gør dem velegnede til en lang række industrielle og hydrauliske applikationer.

Sammenligning af ventiltyper, der bruges i gearkassesystemer

Forskellige ventiltyper anvendes inden for gearkasse og hydrauliske transmissionssystemer afhængigt af driftskravene. Tabellen nedenfor opsummerer flere almindelige ventiltyper og deres primære anvendelser.

| Ventil type | Funktion | Kontroltilstand | Ansøgning |

| Overtryksventil | Begrænser systemtrykket for at forhindre overbelastning | Mekanisk eller hydraulisk | Industrielle hydrauliske kredsløb |

| Retningsreguleringsventil | Styrer strømningsretningen | Manuel eller solenoide | Hydrauliske gearskiftesystemer |

| Kontraventil | Forhindrer omvendt flow | Automatisk | Smøring og hydraulisk transmission |

| Flow kontrolventil | Regulerer flowhastigheden | Manuel eller elektronisk | Hastighedskontrol i hydrauliske drev |

Integration med moderne hydrauliske kraftenheder

Gearkasseventiler er nøglekomponenter i hydrauliske kraftenheder (HPU'er), som leverer trykolie til aktuatorer eller gearsamlinger. I integrerede systemer koordinerer ventiler trykfordeling, temperaturkontrol og kredsløbssikkerhed. Moderne HPU'er anvender ofte modulære ventilblokke, hvor flere funktioner er kombineret i en enkelt samling for at spare plads og forbedre servicevenligheden. Smart kontrolgrænseflader giver operatører mulighed for at overvåge systemets ydeevne, herunder ventilposition, flowhastighed og temperatur. En sådan integration øger præcisionen og forenkler komplekse kontrolopgaver på tværs af forskellige industrielle operationer.

Innovationer og teknologiske fremskridt inden for ventildesign

Nylige fremskridt inden for ventilteknologi fokuserer på at forbedre responstid, energieffektivitet og miljøkompatibilitet. Letvægtsdesign, der bruger kompositmaterialer, hjælper med at reducere den samlede systemvægt uden at ofre holdbarheden. Avancerede tætningsteknologier, såsom dobbeltlæbetætninger og lavfriktionsbelægninger, forbedrer væskeretention og minimerer lækage. Elektromekaniske ventiler udstyret med integrerede sensorer muliggør forudsigelig vedligeholdelse ved at transmittere driftsdata til realtidsanalyse. Kombinationen af maskinteknik og digital overvågning fører til højere driftssikkerhed og større tilpasningsevne i både industrielle og hydrauliske transmissionssystemer.

Omkostnings- og effektivitetsbalance i gearkasseventilvalg

Når de vælger gearkasseventiler, skal fabrikanterne balancere omkostningseffektivitet med ydeevne og holdbarhed. Højpræcisionsventiler med elektronisk styring kan have højere startomkostninger, men de giver langsigtede besparelser gennem reduceret vedligeholdelse og energiforbrug. Omvendt kan enklere mekaniske ventiler være tilstrækkelige til systemer med lavere ydeevnekrav. En korrekt evaluering baseret på trykområde, væsketype, temperaturforhold og reaktionskrav sikrer optimalt ventilvalg til specifikke applikationer. Tabellen nedenfor skitserer generelle omkostninger-til-ydelse-forhold mellem almindelige ventilkonfigurationer.

| Ventil type | relative omkostninger | Kontrol præcision | Vedligeholdelsesfrekvens |

| Mekanisk ventil | Lav | Grundlæggende | Regelmæssig |

| Hydraulikventil med aflastningsfunktion | Medium | Moderat | Lejlighedsvis |

| Proportionalventil | Høj | Høj | Lav |

| Servoventil | Meget høj | Meget høj | Lav |

Konklusion om egnethed til industrielle og hydrauliske applikationer

Gearkasseventiler er velegnede til både industrielt udstyr og hydrauliske transmissionssystemer på grund af deres evne til at regulere flow, styre tryk og øge driftssikkerheden. Deres tilpasningsevne til forskellige arbejdsmiljøer, kombineret med teknologiske fremskridt inden for materialevidenskab og elektronisk styring, har gjort dem uundværlige i moderne automatisering og maskineri. Gennem omhyggeligt design, korrekt materialevalg og vedligeholdelse understøtter disse ventiler fortsat effektiv og pålidelig ydeevne i industrielle og hydrauliske applikationer verden over.